Qual é o futuro dos aços automotivos na era da sustentabilidade e da alta tecnologia?

- ação

- Horário Edição

- 2025/6/4

Resumo

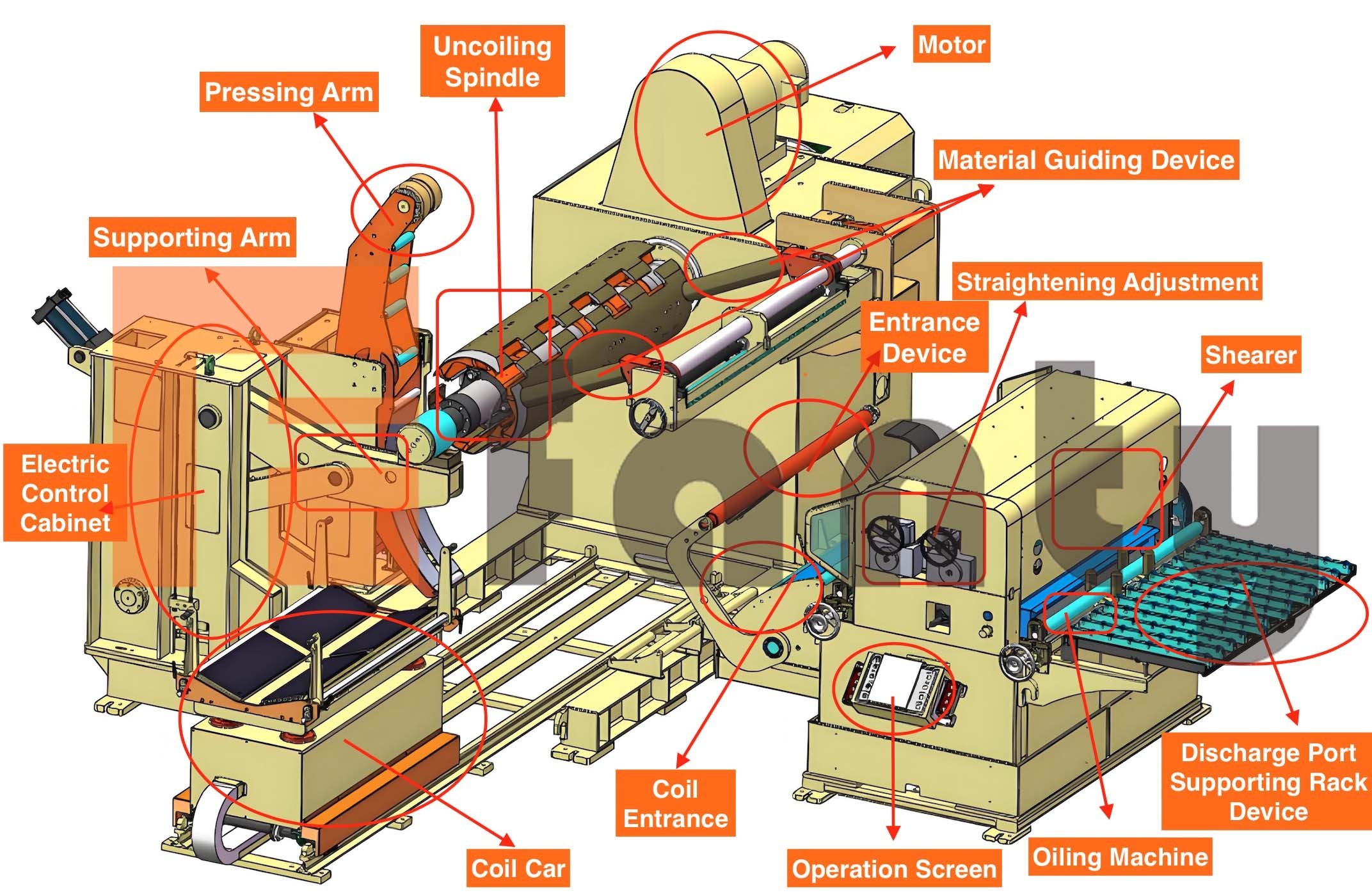

Este artigo se aprofunda no estado atual dos aços automotivos, no alimentador do desbobinador e do alisador para manuseio desses aços e sua evolução na fabricação automotiva.

No mundo acelerado de fabricação automotivaSustentabilidade, leveza e tecnologia avançada são as palavras-chave que impulsionam a inovação. À medida que a indústria avança em direção a um futuro de veículos elétricos (VEs), direção autônoma e recursos de segurança aprimorados, o papel dos aços automotivos está passando por uma profunda transformação. Este artigo analisa o estado atual da aços automotivos, alimentador de endireitador de desbobinador para o manuseio desses aços, sua evolução e o que o futuro reserva para esse componente crucial da indústria automotiva.

O panorama atual dos aços automotivos

O aço é a espinha dorsal da indústria automotiva há mais de um século. Sua resistência, durabilidade e custo relativamente baixo o tornam um material ideal para a construção de veículos. No entanto, à medida que as preocupações ambientais e os avanços tecnológicos remodelam o cenário automotivo, a demanda por aços de alto desempenho com propriedades únicas está aumentando.

Tipos de aços automotivos de alta resistência

1. Aços bifásicos (Aços DP)

* Características de desempenho: Os aços DP são conhecidos por sua ausência de alongamento de escoamento e envelhecimento em temperatura ambiente. Apresentam baixo índice de escoamento, alto índice de encruamento e alto valor de endurecimento por cozimento. Essas propriedades os tornam altamente adequados para aplicações onde a conformabilidade e a resistência são cruciais.

Aplicações típicas:

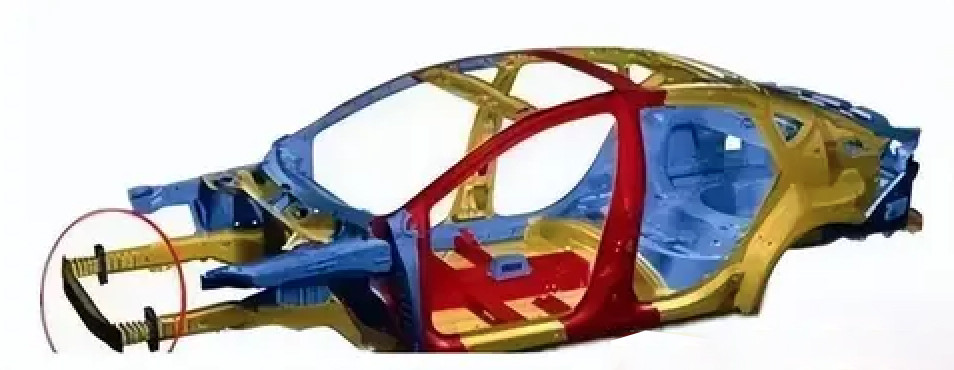

Amplamente utilizados em componentes estruturais, de reforço e de proteção contra colisões, os aços DP são a melhor escolha para peças como travessas de assoalho de veículos, trilhos, barras de proteção contra colisões e suas estruturas de reforço.

2. Aços de Fase Complexa (Aços CP)

* Características de desempenho: Os aços CP apresentam grãos finos e resistência à tração relativamente alta. Comparados aos aços DP com o mesmo nível de resistência, apresentam um limite de escoamento significativamente maior. Além disso, oferecem bom desempenho de flexão, alta capacidade de expansão do furo, alta capacidade de absorção de energia e excelente conformabilidade de flangeamento.

Aplicações típicas:

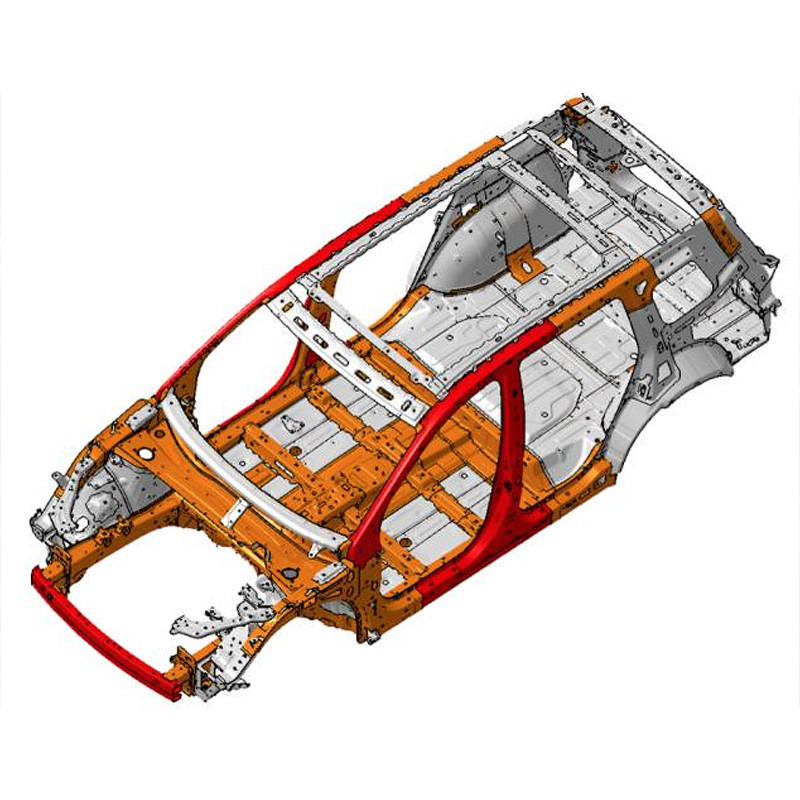

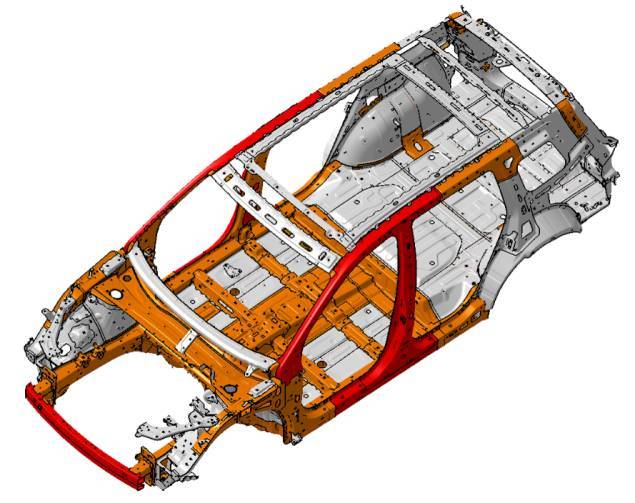

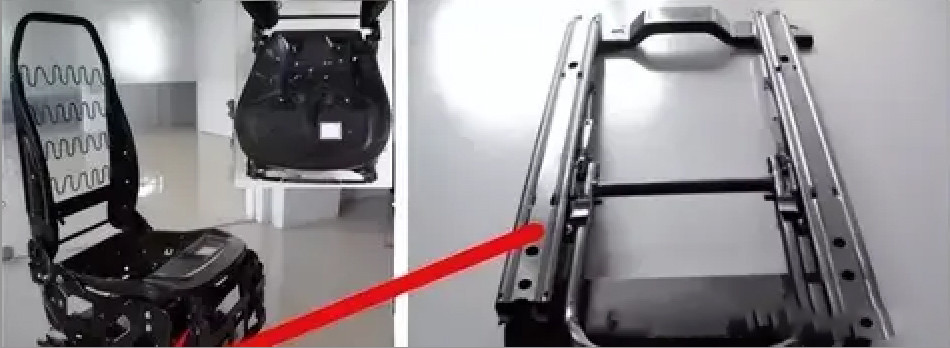

Ideais para peças de suspensão de chassis, pilares B, para-choques e trilhos de assentos, os aços CP desempenham um papel essencial para garantir a integridade estrutural e a segurança dos veículos.

3. Aços com plasticidade induzida por transformação (Aços TRIP)

* Características de desempenho: Os aços TRIP contêm austenita retida em sua microestrutura, o que lhes confere excelente conformabilidade. Durante o processo de conformação, a austenita retida se transforma em martensita dura, promovendo deformação uniforme. Eles também possuem alta energia de absorção de impacto, um produto de alta resistência à plasticidade e um alto valor n.

Aplicações típicas:

Usados em peças estruturais complexas, como placas de reforço do pilar B e vigas longitudinais dianteiras, os aços TRIP são essenciais para atender aos exigentes requisitos do design de veículos modernos.

4. Aços Martensíticos (Aços MS)

* Características de desempenho:Os aços MS apresentam alto índice de escoamento e alta resistência à tração, mas seu alongamento é relativamente baixo. Deve-se ter cautela devido ao risco de fissuração tardia. No entanto, eles oferecem alta energia de absorção de impacto, um produto de alta resistência à plasticidade e um alto valor n.

Aplicações típicas:

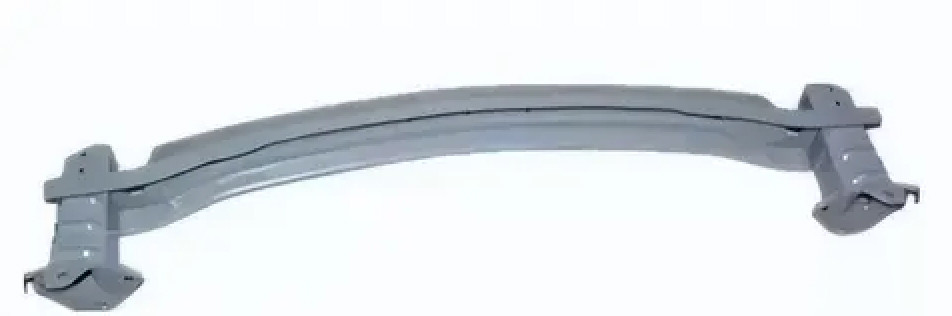

Adequado para estampagem a frio de peças simples e conformação por rolo de peças com seções transversais uniformes, como para-choques, placas de reforço de soleiras e barras de proteção de portas laterais.

5. Aços de têmpera e partição (Aços QP)

* Características de desempenho:Com martensita como fase matriz, os aços QP utilizam o efeito TRIP da austenita retida durante a deformação, resultando em alta capacidade de encruamento. Isso lhes confere maior plasticidade e conformabilidade em comparação com aços de ultra-alta resistência do mesmo nível.

* Aplicações típicas:Os aços QP são adequados para peças estruturais e de segurança automotivas de formatos complexos, como peças de reforço dos pilares A e B.

6. Aços de plasticidade induzida por geminação (Aços TWIP)

* Características de desempenho:Os aços TWIP são aços totalmente austeníticos com altos teores de C, Mn e Al. Através do efeito de refinamento dinâmico induzido pela geminação, eles alcançam uma capacidade de encruamento extremamente alta, apresentando resistência e plasticidade ultra-altas, com um produto resistência-plasticidade superior a 50 GPa%.

Aplicações típicas:

Sua excelente conformabilidade e altíssima resistência os tornam ideais para peças com altos requisitos de trefilação de material e desempenho de abaulamento, como peças estruturais e de segurança automotivas de formatos complexos.

7. Aços endurecíveis por prensagem/aços ao boro (aços PH ou B)

* Características de desempenho:Os aços PH/B possuem altíssima resistência (resistência à tração acima de 1500 MPa), o que melhora significativamente o desempenho em colisões e permite a redução do peso da carroceria do veículo. As peças formadas com esses aços apresentam formas complexas, boa conformabilidade e alta precisão dimensional.

Aplicações típicas:

Usados em peças estruturais de segurança, como para-choques dianteiros e traseiros, pilares A, pilares B e canais centrais, os aços PH/B são cruciais para garantir a segurança do veículo.

A Evolução dos Aços Automotivos

A história dos aços automotivos está interligada ao desenvolvimento da própria indústria automotiva. Desde a invenção do primeiro automóvel, em 1885, o aço tem sido um material fundamental na construção de veículos. No início do século XX, os avanços na produção de chapas/bobinas de aço e as complexas tecnologias de conformação levaram à substituição de componentes de madeira por aço nas estruturas automotivas.

Ao longo dos anos, os tipos de aço utilizados em automóveis evoluíram em resposta a diversos fatores. Inicialmente, o aço de baixo carbono (LC) e o aço livre de interstícios (IF) eram a norma, pois atendiam aos requisitos de resistência, conformabilidade, custo e projeto da época. No entanto, a crise do petróleo da década de 1970 impulsionou a indústria automotiva a desenvolver aços de alta resistência para reduzir o peso dos veículos e melhorar a eficiência de combustível. Isso marcou o início de uma nova era no desenvolvimento do aço automotivo, com o aumento contínuo dos níveis de resistência das chapas de aço automotivas.

Classificação de chapas de aço automotivas

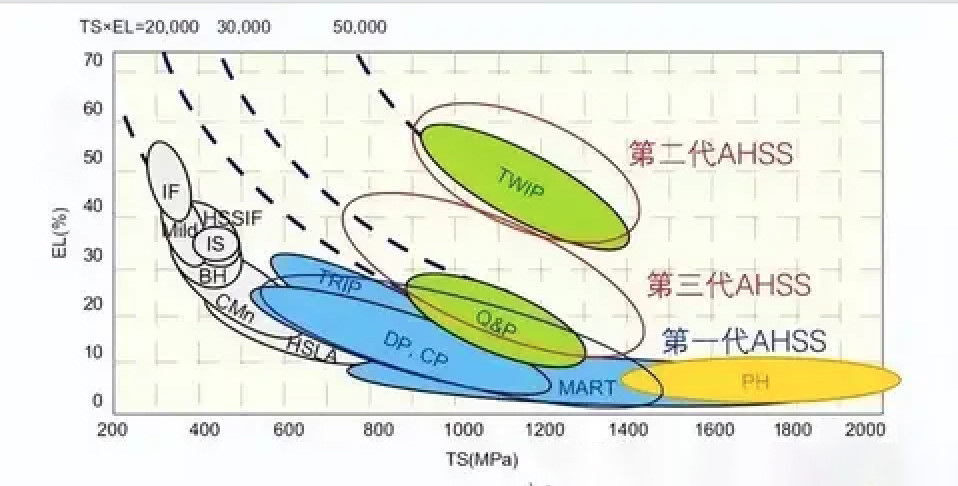

1. Aços tradicionais de alta resistência

Aços endurecíveis por cozimento (BH) são o principal tipo nesta categoria. Sua propriedade mecânica única é que sua resistência aumenta durante o processo de cozimento da tinta após a estampagem. O grau de endurecimento por deformação durante a estampagem tem um impacto significativo no ganho de resistência durante o processo de cozimento subsequente, e diferentes métodos de conformação e quantidades de deformação também influenciam, em certa medida, o efeito de endurecimento por cozimento.

2. Aços de alta resistência avançados de primeira geração típicos

Aços bifásicos (DP) e aços com plasticidade induzida por transformação (TRIP) são os principais representantes. Os aços DP consistem em duas fases: ferrita + bainita ou ferrita + martensita. A ferrita, como fase macia, garante plasticidade e fácil conformação, enquanto a bainita/martensita, como fase dura, proporciona resistência razoável.

3. Aços de alta resistência avançados de segunda geração típicos

Aços de plasticidade induzida por geminação (TWIP) são o principal tipo desta geração. Baseados na formação de gêmeos mecânicos devido às mudanças de fase da austenita durante a deformação, os aços TWIP podem absorver a energia de impacto. Sua composição básica é de 18% Mn - 3% Si - 3% Al, e a composição pode ser ajustada de acordo com os requisitos de desempenho dos componentes e gargalos de produção.

4. Aços avançados de alta resistência de terceira geração

Para preencher a lacuna entre a primeira e a segunda gerações de aços de alta resistência, foram desenvolvidas variedades com excelentes combinações de alta resistência e alta plasticidade, como os aços de Têmpera e Partição (Q&P). Sua microestrutura à temperatura ambiente consiste em ferrita, martensita e austenita. O princípio de projeto envolve a formação de uma quantidade significativa de martensita após a têmpera a uma determinada temperatura, seguida de aquecimento secundário para permitir que os átomos de carbono presentes na martensita se difundam na austenita retida, aumentando sua estabilidade. O produto resistência-plasticidade dos aços Q&P excede em muito o da primeira e segunda gerações de aços avançados de alta resistência.

A máquina para manusear esses aços automotivos

Alimentador de alisador de desbobinador

Uma máquina desbobinadora, endireitadora e alimentadora é um equipamento projetado para processar materiais em bobina na produção de estampagem de metais. Ela combina três funções essenciais – desbobinamento, endireitamento e alimentação – em uma única unidade, eliminando efetivamente o manuseio manual, reduzindo o tempo de preparação e aumentando a eficiência geral da produção, além de economizar custos de mão de obra.

o FANTASIAO alimentador e alisador do desbobinador é feito para acomodar uma grande variedade de larguras e espessuras de materiais.

Tendências de desenvolvimento e pontos de pesquisa de aços automotivos

1. Leveza para a Sustentabilidade

Na Europa e nos Estados Unidos, o uso de aços de alta resistência em estruturas de carrocerias de veículos, variando de 600 MPa/40% a 1600 MPa/20%, permitiu uma redução de peso de pelo menos 5 a 8%. Isso não só contribui para uma melhor eficiência de combustível em veículos tradicionais, como também amplia a autonomia dos veículos elétricos. À medida que a indústria automotiva caminha para um transporte mais sustentável, a redução de peso por meio do uso de aços avançados de alta resistência continuará sendo uma tendência fundamental.

2. Atendendo às demandas dos veículos elétricos

O rápido crescimento do mercado de veículos elétricos apresenta oportunidades e desafios para os fabricantes de aço automotivo. Os veículos elétricos exigem aços com propriedades específicas, como alta resistência para os compartimentos das baterias, garantindo a segurança, e materiais leves para melhorar a eficiência energética. Os fabricantes estão pesquisando e desenvolvendo novos tipos de aço adaptados às necessidades específicas dos veículos elétricos, incluindo aqueles para componentes do motor e carcaças de baterias.

3. Pesquisa em Microestruturas e Propriedades Avançadas

Organizações internacionais e instituições de pesquisa estão se concentrando em áreas como o estudo de microestruturas e propriedades mecânicas avançadas de aços de alta resistência, processos de difusão de carbono, tamanho de partículas e efeitos de interface, e o desenvolvimento de novos tipos de aços, como aços bifásicos à base de ferrita nanoacicular e aços bainíticos de alta resistência e alta plasticidade. A compreensão desses aspectos é crucial para o desenvolvimento de aços com desempenho aprimorado.

4. Conformabilidade e Modelagem

Pesquisas também estão sendo conduzidas sobre a conformabilidade e o comportamento de retorno elástico de aços avançados de alta resistência, bem como o desenvolvimento de modelos correspondentes. A modelagem precisa pode ajudar os fabricantes automotivos a otimizar os processos de projeto e fabricação, reduzindo custos e melhorando a qualidade dos componentes automotivos à base de aço.

Conclusão

Na Europa e nos Estados Unidos, o uso de aços de alta resistência em estruturas de carrocerias de veículos, variando de 600 MPa/40% a 1600 MPa/20%, permitiu uma redução de peso de pelo menos 5 a 8%. Isso não só contribui para uma melhor eficiência de combustível em veículos tradicionais, como também amplia a autonomia dos veículos elétricos. À medida que a indústria automotiva caminha para um transporte mais sustentável, a redução de peso por meio do uso de aços avançados de alta resistência continuará sendo uma tendência fundamental.